임팩트 크러셔용 고크롬판 해머의 입도가 규격을 초과하는 이유는 무엇입니까?

광업, 건설 폐기물 처리, 모래 및 자갈 골재 생산 분야에서 임팩트 크러셔는 핵심 장비이며, 배출 입자 크기의 제어는 제품 품질 및 생산 효율성에 중요한 영향을 미칩니다. 장비의 주요 취약 부품인 고크롬 판 해머는 내마모성과 내충격성이 뛰어납니다. 그러나 실제 가동에서는 다양한 요인의 영향으로 토출 입자 크기가 과도하게 발생하는 문제가 자주 발생하며, 이는 생산 라인의 안정성과 경제적 이익에 심각한 영향을 미칩니다.

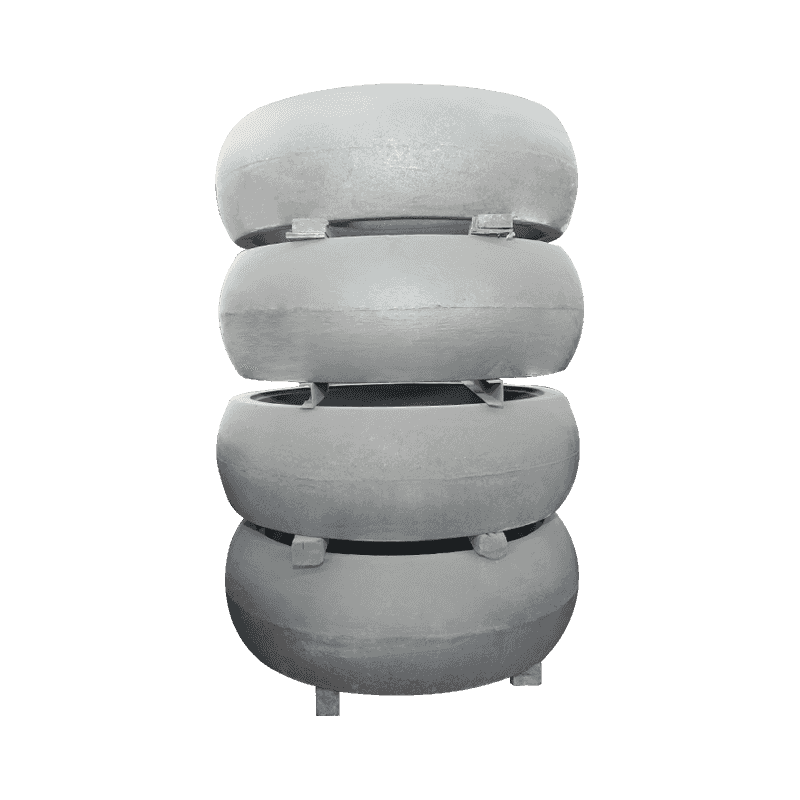

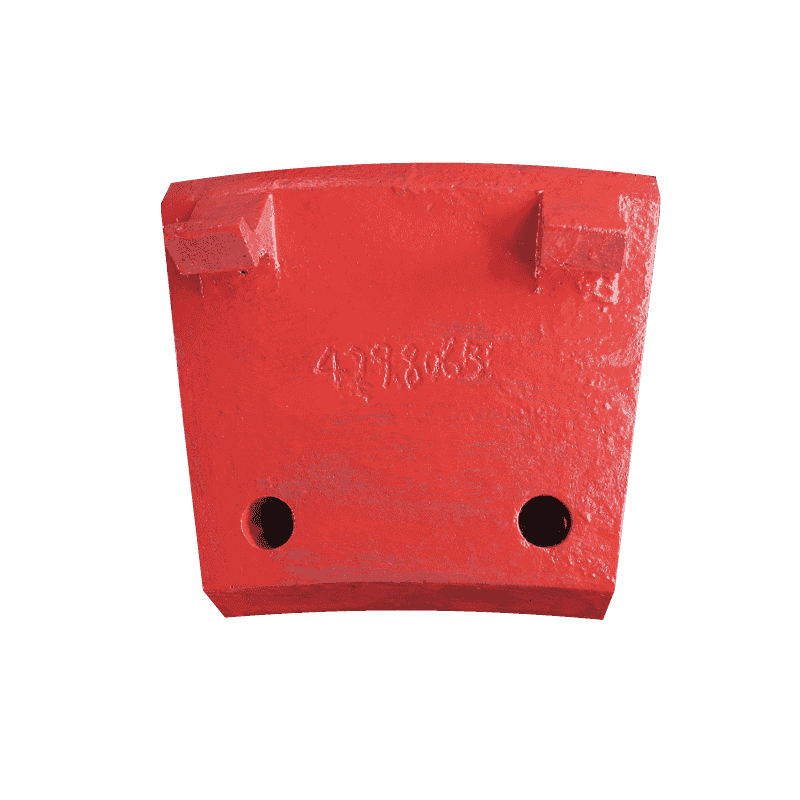

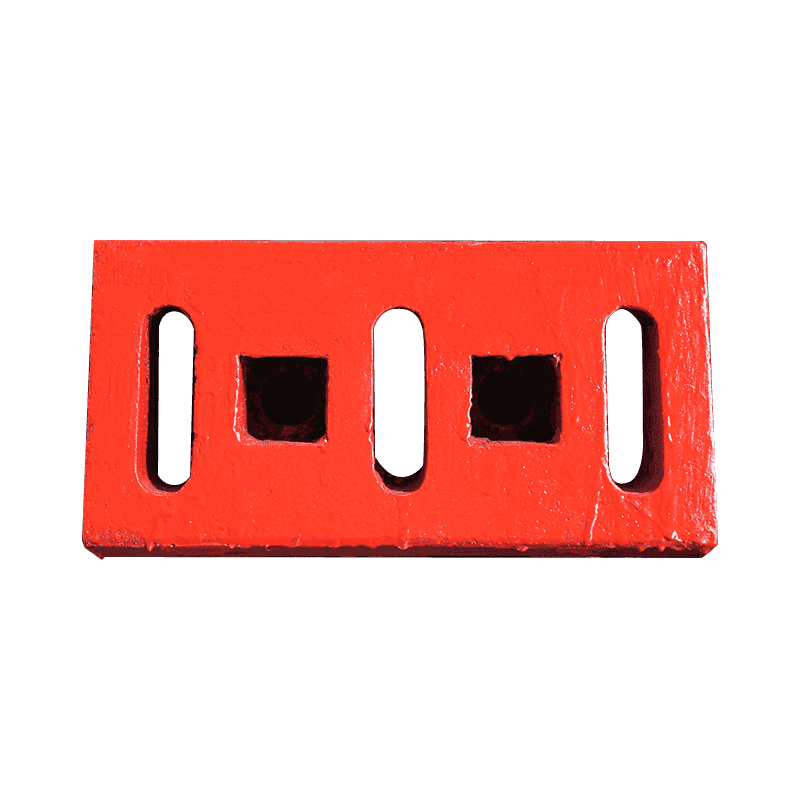

착용상태는 고크롬 판 망치 방전 입자 크기가 과도해지는 주요 요인입니다. 고경도 재료의 장기간 충격 조건에서 판 해머 표면에 불균일한 마모 패턴이 나타나고 가장자리 영역의 마모 속도는 중앙 영역의 마모 속도보다 30%~50% 빠릅니다. 이러한 불균일한 마모는 판 해머 타격면의 곡률 반경을 증가시키고 재료 충돌의 접촉 면적을 감소시키며 단일 타격의 에너지 밀도를 40% 이상 감소시킵니다. 판 해머가 원래 크기의 70%까지 마모되면 재료에 대한 파쇄 효율이 65% 감소하여 파쇄된 재료가 배출 포트로 충분히 유입되지 않습니다. 시멘트 공장의 모니터링 데이터에 따르면 해머 마모가 1mm 증가할 때마다 배출물에서 5mm보다 큰 입자의 비율이 2.3% 포인트 증가하고 마모가 15mm에 도달하면 입자 크기 초과 비율이 30%를 초과하는 것으로 나타났습니다.

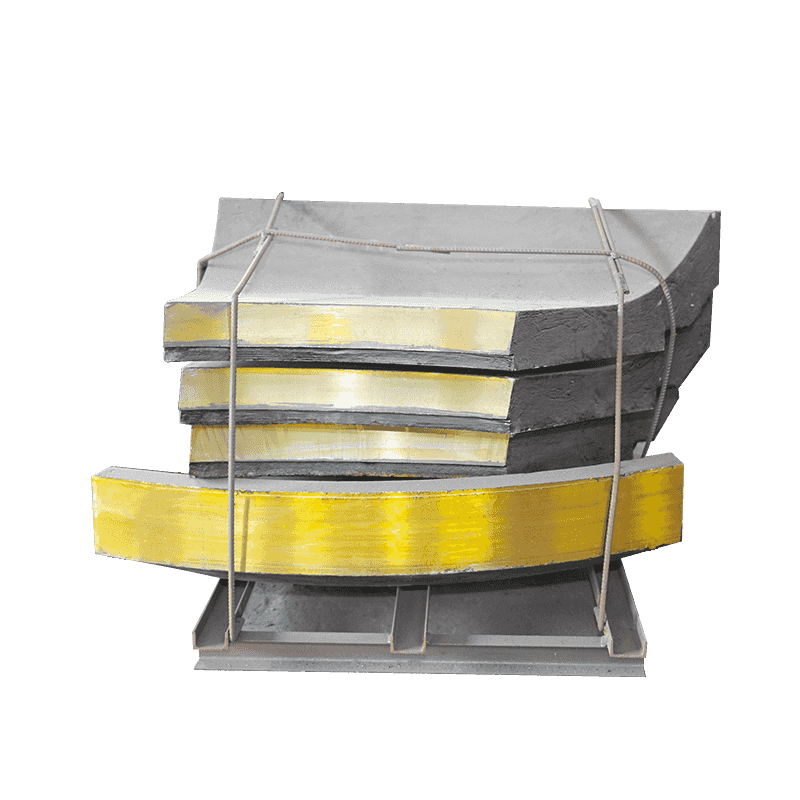

해머와 충격판 사이의 간격 제어 실패는 방전 입자 크기가 제어되지 않는 직접적인 원인입니다. 임팩트 크러셔에서 해머와 임팩트 플레이트 사이의 간격은 파쇄실의 핵심 크기를 구성하며 이는 재료가 배출되기 전의 최소 입자 크기에 직접적인 영향을 미칩니다. 해머 마모 또는 설치 편차로 인해 간격이 설계 값의 1.5배로 확대되면 적격 입자 크기 재료의 통과율이 85%에서 45%로 급격하게 떨어지며 결과적으로 배출물 중 큰 입자의 함량이 급증하게 됩니다. 건설폐기물 처리장의 경우 간격이 1mm 증가할 때마다 배출되는 10mm보다 큰 입자 비율이 1.8%포인트 증가하고, 간격이 25mm에 도달하면 입자크기 초과율이 28%에 달하는 것으로 나타났다. 또한, 간격 조정 장치의 마모 또는 풀림으로 인해 실제 간격이 설계 값에서 ±3mm 정도 벗어나 입자 크기 변동이 더욱 악화됩니다.

장비 작동 매개변수의 편차도 과도한 방전 입자 크기에 대한 숨겨진 요인입니다. 로터 속도의 변동은 분쇄실 내 재료의 체류 시간과 충돌 에너지에 직접적인 영향을 미칩니다. 속도가 설계값의 90%보다 낮으면 파쇄실 내 재료의 이동 궤적이 왜곡되어 유효 충돌 횟수가 40% 감소하고 충분히 파쇄되지 않은 재료가 미리 배출됩니다. 광산 회사의 모니터링 데이터에 따르면 속도가 50r/min 감소할 때마다 방전 입자 크기의 D90 값이 1.2mm 증가하는 것으로 나타났습니다. 동시에 과도한 공급 입자 크기는 해머의 충격 용량 임계값을 초과합니다. 피드에서 설계된 최대 입자 크기의 20%보다 큰 물질의 비율이 15%를 초과하면 분쇄 효율이 55% 감소하여 큰 입자가 분쇄 챔버를 직접 통과하게 됩니다.

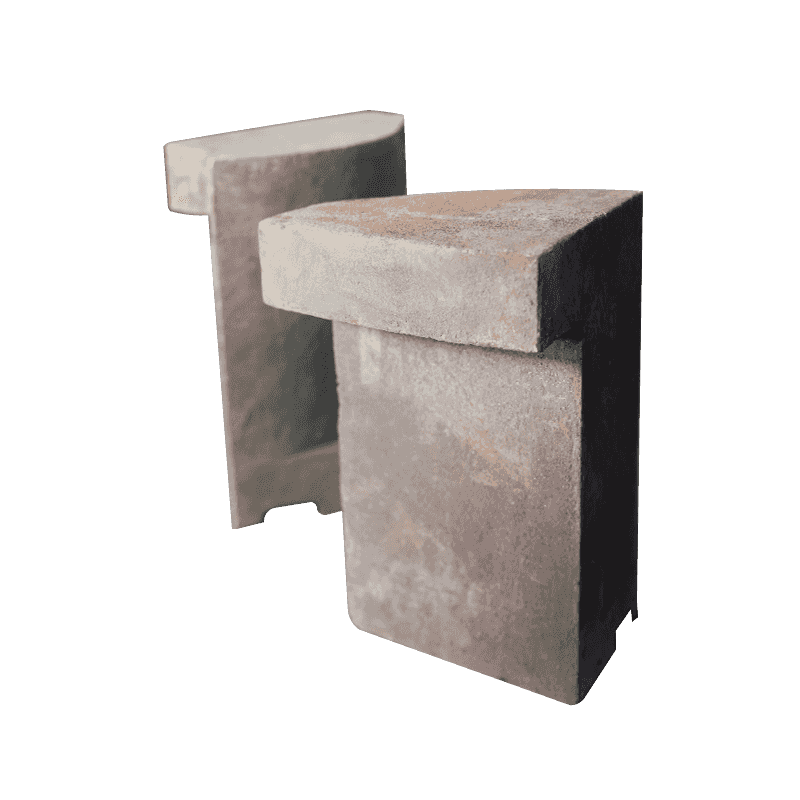

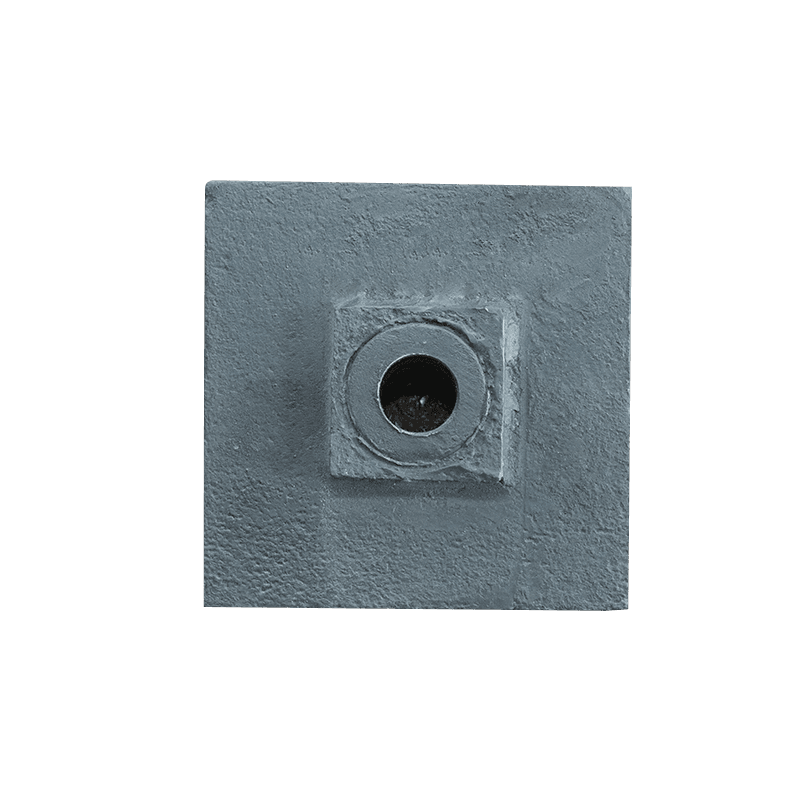

장비 구조 부품의 비정상적인 마모로 인해 입자 크기 손실 위험도 증가합니다. 파쇄실의 핵심 부품인 충격판의 마모로 인해 해머와의 간격이 동적으로 변화하게 됩니다. 충격판의 마모가 10mm에 도달하면 표면 평탄도 편차가 ±2mm를 초과하여 재료의 충돌 각도가 20°~30° 이동되어 파쇄 효율이 35% 감소합니다. 또한, 화격자 스크린이 손상되거나 막히면 배출 채널의 흐름 특성이 변경됩니다. 화면 손상률이 10%를 초과하면 물질 배출 효율이 크게 떨어집니다.