고크롬 해머 헤드는 어떻게 고효율 및 에너지 절약형 분쇄 장비를 위한 "하드 코어 무기"가 됩니까?

광업, 야금, 건축 자재 및 기타 산업에서 분쇄 장비는 생산 라인의 핵심 링크이며 해당 액세서리의 성능은 장비의 사용 효율성과 운영 비용을 직접적으로 결정합니다. 고효율, 에너지 절약 파쇄기용 고크롬 해머 헤드는 뛰어난 내마모성과 내충격성으로 고강도 작업 환경에서 두각을 나타내며 파쇄 장비의 "핵심 무기"가 됩니다.

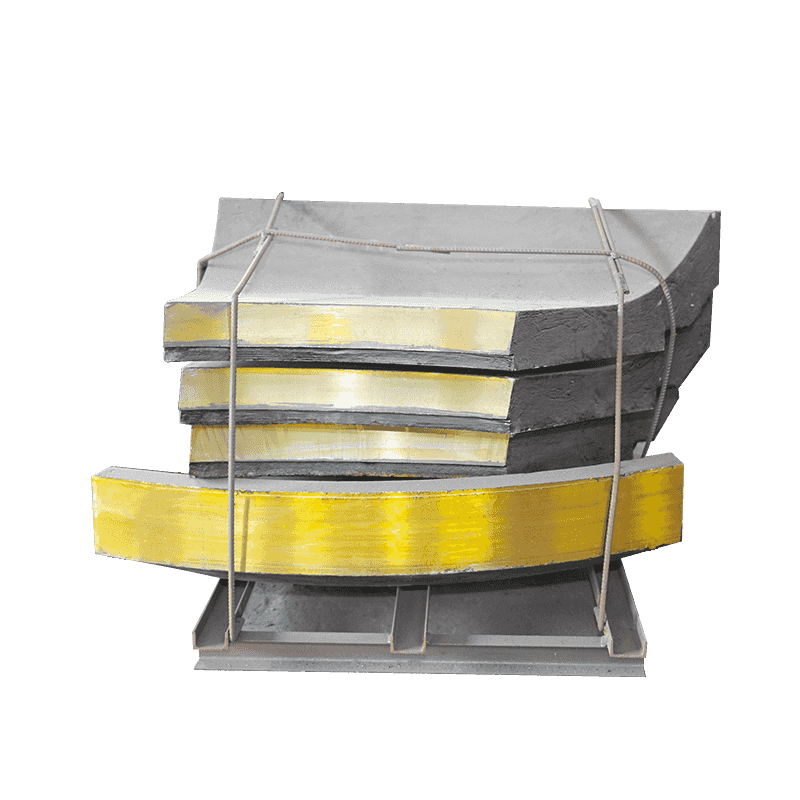

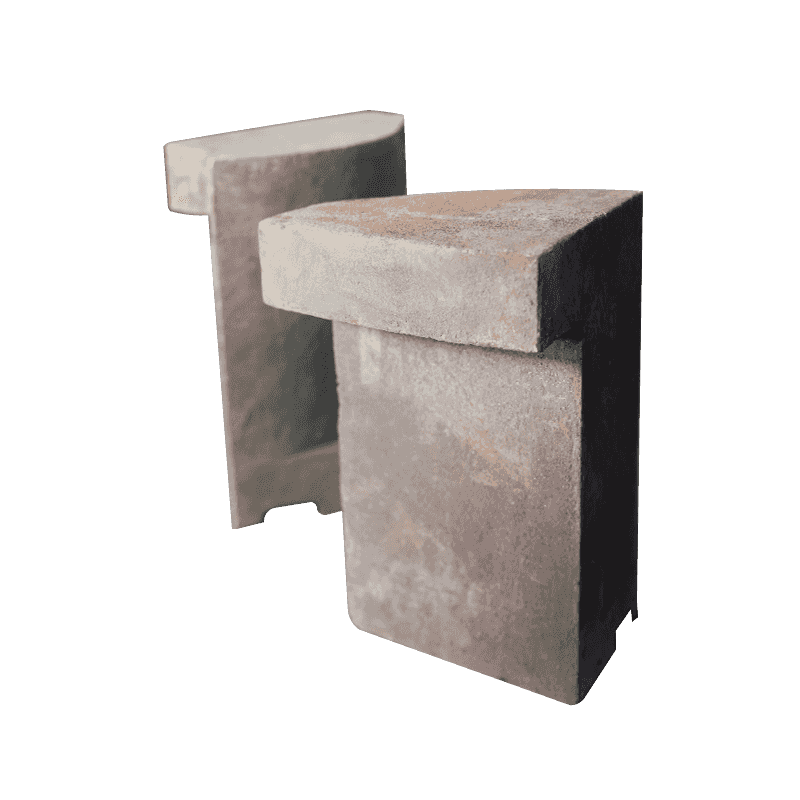

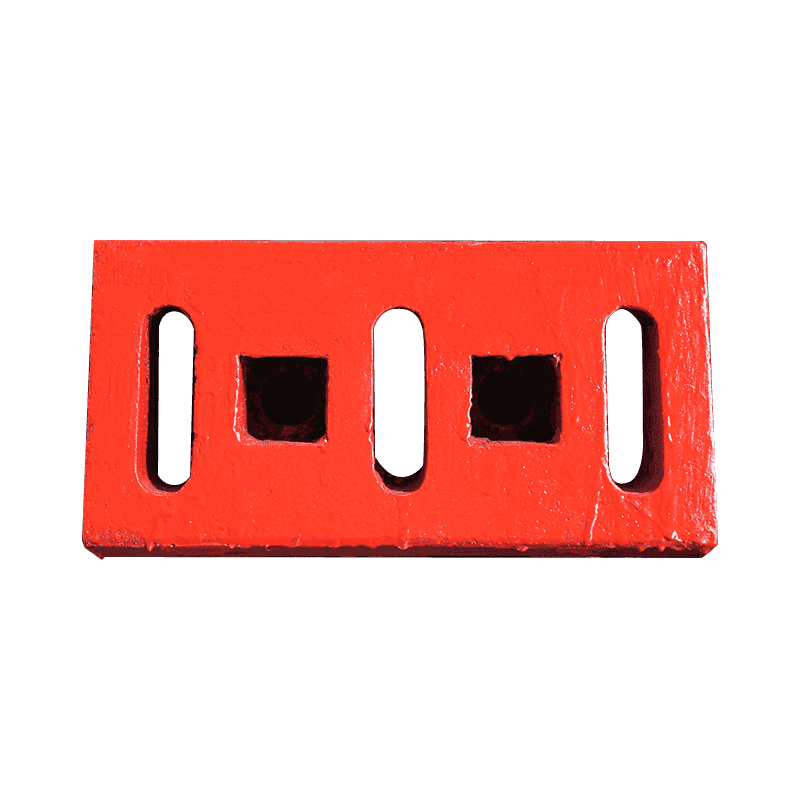

는 고크롬 해머 헤드 23~30%의 높은 크롬 함량을 지닌 고크롬 합금 소재에 망간, 실리콘 등의 합금 원소를 적당량 첨가하여 경도와 인성을 모두 갖춘 금속 매트릭스 구조를 정밀 주조한 제품입니다. 이 독특한 합금 비율은 충격과 마찰이 큰 환경에서 해머 헤드의 탁월한 성능을 보장할 뿐만 아니라 기존 해머 헤드의 쉽게 마모되고 파손되는 문제를 효과적으로 방지합니다.

주조 공정 중 해머 헤드는 고급 진공 주조 및 정밀 주조 공정을 채택하여 기공 및 수축과 같은 잠재적인 결함을 제거하여 내부 조직의 밀도와 균일성을 향상시킵니다. 후속 표면 열처리(예: 담금질 및 템퍼링)를 통해 최종 제품의 경도는 HRC58-62에 도달할 수 있으며 강한 충격 및 내마모성을 가지며 단단한 광석을 분쇄할 때에도 서비스 수명과 안정적인 성능을 보장할 수 있습니다.

고크롬 해머의 성능 향상은 어떤 "하드 기술"에 의존하고 있습니까?

내마모성, 균열 저항성, 충격 저항성의 세 가지 주요 성능 지표 사이의 균형을 이루기 위해 고크롬 해머는 제조 공정에 여러 가지 첨단 기술을 통합합니다.

합금 원소의 최적화된 비율: 고크롬 해머의 핵심 기반은 고품질 재료 구성에 있습니다. 해머는 크롬 함량이 최대 23%~30%인 고크롬 합금을 주재료로 사용합니다. 크롬은 금속의 경도와 내마모성을 향상시키는 열쇠입니다. 금속 매트릭스에 다량의 경질 탄화물을 형성하여 해머 표면의 내마모성을 크게 향상시킬 수 있습니다. 동시에 적당량의 망간과 실리콘도 과학적으로 첨가됩니다. 망간은 강철의 인성과 강도를 향상시키는 기능이 있으며 해머의 내충격성을 향상시킬 수 있으며, 실리콘은 탈산을 돕고 합금의 전반적인 균일성과 내열성을 향상시킵니다.

고온 주조 및 열처리 시 금속의 취성균열이 발생하지 않도록 인과 황 함량을 0.04% 이하로 엄격히 관리하고 있습니다. 이 두 가지 불순물 원소가 기준을 초과하면 부서지기 쉬운 중간층이나 해머 헤드 내부에 균열이 발생하기 매우 쉽고 이로 인해 서비스 수명이 크게 단축됩니다. 따라서 고품질 합금의 비율은 '공식'일 뿐만 아니라 해머 헤드가 안정적으로 작동할 수 있는지 여부를 결정하는 핵심 기반이기도 합니다.

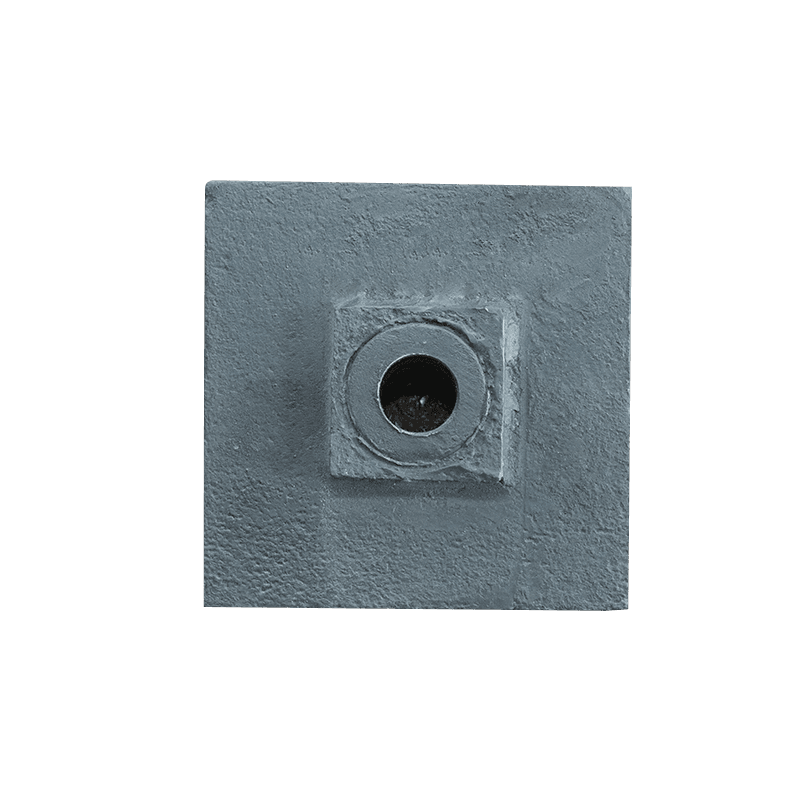

진공 주조 공정: 전통적인 모래 주형이나 일반 중력 주조 공정에서는 용융 금속이 응고 과정에서 기공, 수축, 슬래그 함유물과 같은 주조 결함을 생성하기 쉽습니다. 이러한 결함은 고부하 충격 환경에서 "응력 집중 지점"이 되어 해머 헤드가 조기에 균열되거나 파손될 가능성이 매우 높습니다. 고크롬 해머 헤드는 진공 주조 공정을 채택합니다. 즉, 진공 부압 환경에서 용융 금속을 부어 금속 산화 반응 및 가스 혼입의 위험을 효과적으로 줄입니다.

는 biggest advantage of this process is to improve the density and uniformity of the internal structure of the casting. By reducing oxidation inclusions and pore formation, the hammer head will not fail quickly due to "internal voids" when subjected to impact loads. At the same time, vacuum casting can also improve fluidity, so that the molten metal can better fill the complex mold cavity, ensure the molding accuracy of the details of the hammer head corners, and lay a solid foundation for subsequent heat treatment and processing. Through the high-standard vacuum casting process, the high-chromium hammer head is superior to ordinary castings in terms of structural integrity and mechanical properties, making it an ideal choice for heavy-duty working environments.

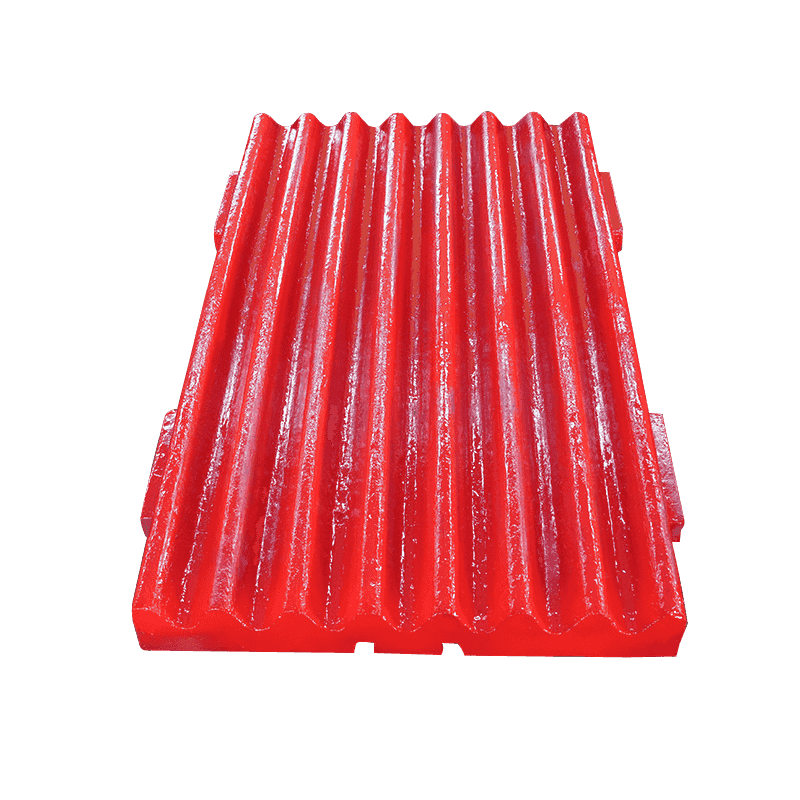

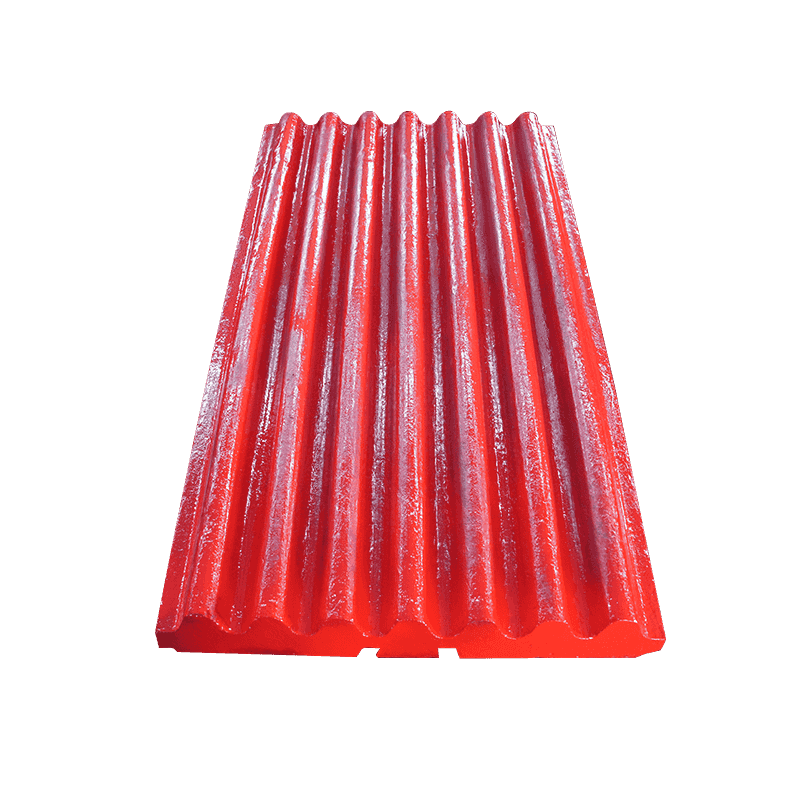

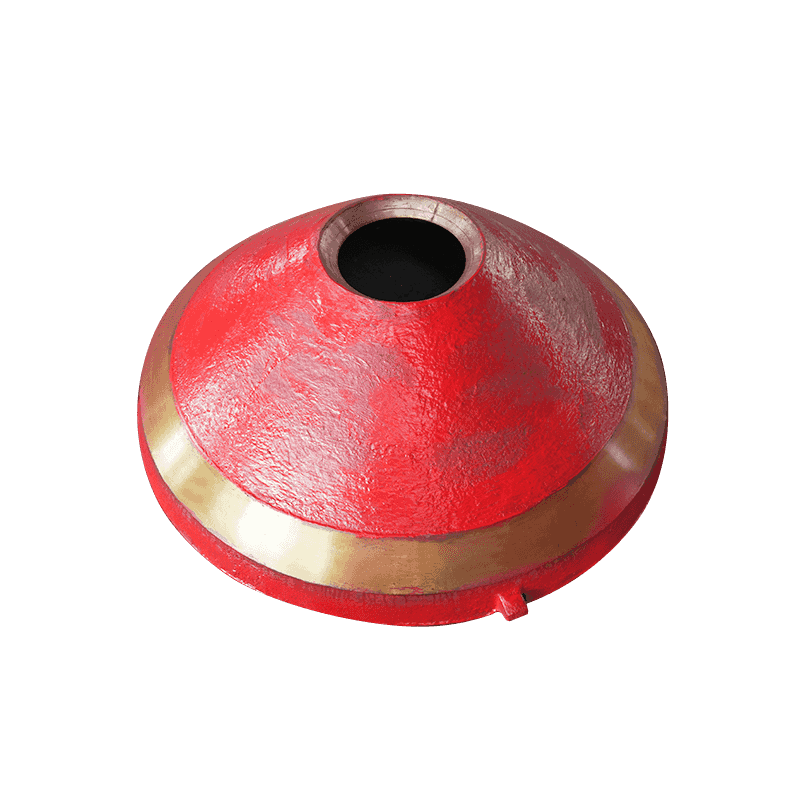

열처리 강화: 고크롬 해머 헤드의 핵심 성능은 마모를 견딜 수 있는 "단단함"과 충격을 견딜 수 있는 "강함"이 모두 있어야 합니다. 따라서 과학적인 열처리 기술은 성능 향상의 핵심 고리가 되었습니다. 해머 헤드를 주조한 후 먼저 담금질해야 합니다. 즉, 오스테나이트 영역의 임계 온도(보통 약 980°C)까지 가열한 후 빠르게 냉각하여 해머 헤드 표면에 고경도 마르텐사이트 구조를 형성해야 합니다. 이 경화층의 경도는 HRC58~62에 도달할 수 있어 특히 지속적인 고속 충격 분쇄 작업에서 내마모성이 크게 향상됩니다. 그러나 "높은 경도"는 종종 "높은 취성"을 동반하므로 해머 헤드는 템퍼링을 받게 됩니다. 템퍼링의 목적은 마르텐사이트의 경도를 파괴하지 않고 해머 헤드 내부의 잔류 응력을 완화시키고, 오스테나이트 일부의 변태를 촉진시켜 전체적인 인성과 내균열성을 향상시키는 것입니다. 이 공정을 통해 해머 헤드가 큰 충격을 받았을 때 과도한 취성으로 인해 파손되지 않도록 하여 "인성이 강하고 단단한" 이상적인 상태를 달성합니다. 일부 고급 제품은 미세 구조를 더욱 최적화하고, 경도를 유지하면서 구조적 안정성을 향상시키며, 고크롬 해머 헤드의 고성능 출력을 보장하기 위해 다중 템퍼링 및 등온 담금질과 같은 다단계 열처리 전략을 채택할 수도 있습니다.

는 following are the core technical parameters of the hammer head:

| 성능 매개변수 | 기술 설명 |

|---|---|

| 합금 소재 | 고크롬 합금(Cr 23~30%, Mn 0.6~1.2%) |

| 주조 공정 | 진공주조 정밀주조 |

| 표면 처리 | 담금질 템퍼링 |

| 표면 경도 | HRC58–62 |

| 미세구조 | 마르텐사이트 유지 오스테나이트 |

| 충격 강도 | 높음, 고부하 충격파쇄 환경에 적합 |

| 서비스 수명 | 기존의 고망간강 해머 헤드보다 2~3배 더 깁니다. |

이러한 엄격한 기술 시스템을 통해 고크롬 해머 헤드는 초기 단계에서 우수한 성능을 발휘할 뿐만 아니라 장기간 사용 중에도 고효율 성능을 유지하여 안정적인 생산을 보장합니다.

실제 응용 분야에서 고크롬 해머 헤드는 기업에 어떤 가치를 가져다 줍니까?

전통적인 재료로 만든 해머와 비교하여 고크롬 해머는 다양한 측면에서 이점을 제공합니다.

1. 교체주기 대폭 연장

고경도, 고인성으로 인해 고크롬 해머는 지속적인 충격과 강한 마찰을 견딜 수 있으며, 내마모 수명은 일반 고망간강 해머보다 2~3배 더 깁니다. 장비 교체 빈도가 줄어들어 가동 중지 시간이 크게 줄어듭니다.

2. 유지관리 비용 절감

는 hammer is not easy to break or peel off, the maintenance frequency is greatly reduced, the investment of maintenance workers is reduced, the cost of purchasing accessories is also reduced, and the overall operating cost is greatly optimized.

3. 생산 효율성 향상

는 hammer has stable performance, strong impact force, and uniform crushing, which helps to improve the overall crushing efficiency and finished product particle quality, and further increase the added value of the product.

4. 친환경적이고 친환경적인 생산을 지원합니다.

는 high wear-resistant characteristics reduce resource consumption and metal waste generation, extend the life cycle of equipment, and are in line with the current "green mine" and "clean production" concepts.