고크롬 주물이 어떻게 수직 임팩트 크러셔의 성능 승수가 될 수 있습니까?

고크롬 합금 주물의 출현으로 이러한 상황이 완전히 바뀌었습니다. 초고경도, 우수한 내마모성, 내충격성을 바탕으로 수직 샤프트 충격 분쇄기 고 크롬 주물 장비 수명을 크게 연장할 뿐만 아니라 파쇄 효율을 크게 향상시키고 운영 비용을 절감합니다. 이 기사에서는 수직 샤프트 임팩트 크러셔 고크롬 주물의 재료 장점과 최적화된 설계로 인한 실질적인 이점을 조사하여 수직 샤프트 임팩트 크러셔의 "성능 승수"가 된 이유를 사용자가 이해할 수 있도록 돕습니다.

수직 샤프트 충격 분쇄기 고 크롬 주조가 장비 성능을 크게 향상시킬 수 있는 이유는 무엇입니까?

고크롬 합금 소재의 핵심 장점

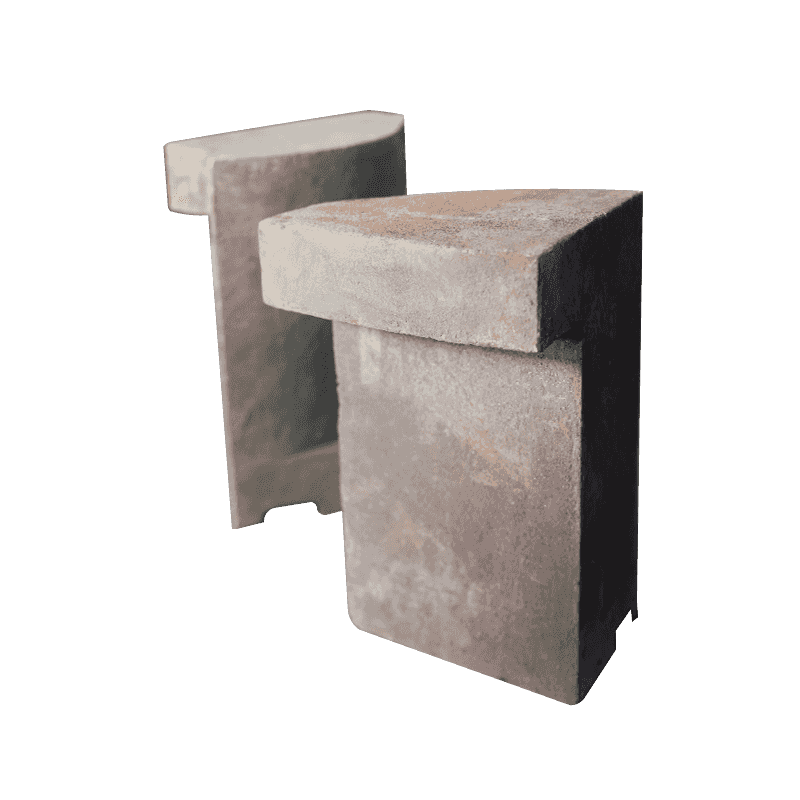

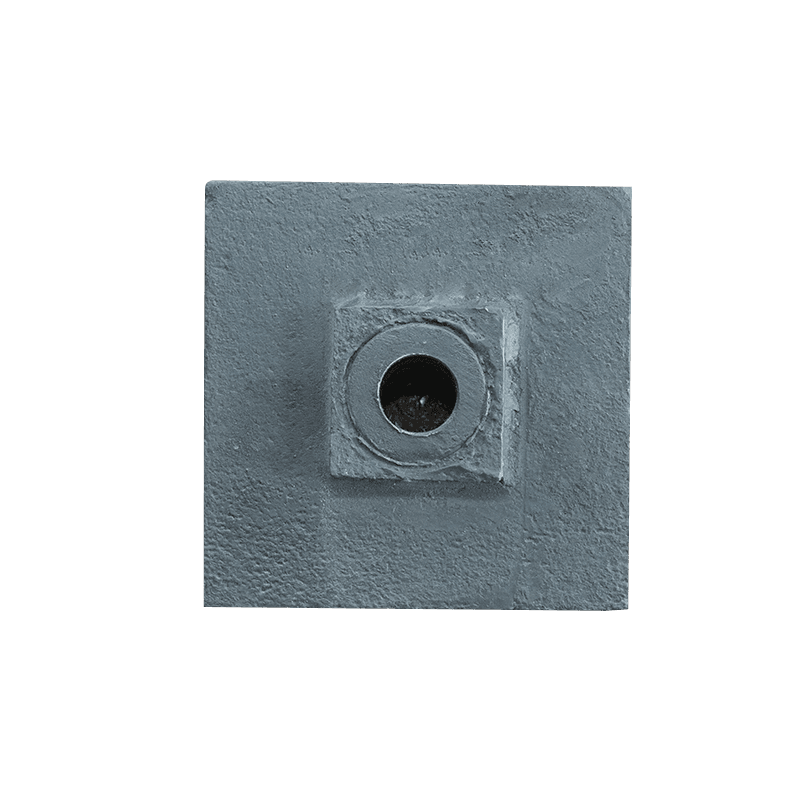

수직 충격 분쇄기의 작동 원리에 따라 핵심 구성 요소는 고속 충격과 심각한 마모에 대한 이중 테스트를 견뎌야 합니다. 고크롬 주물(보통 20% -30% 크롬 함유)은 일반 고망간강 또는 저합금 주물과 비교하여 다음과 같은 주요 특성을 갖습니다.

초고경도, 내마모성이 3~5배 증가: 고크롬 합금의 경도는 일반 재료의 HRC45-50보다 훨씬 높은 HRC58-65에 도달할 수 있습니다. 화강암, 현무암 등 경도가 높은 재료를 파쇄할 때 마모율이 현저히 감소하고 수명이 3배 이상 연장됩니다.

탁월한 충격 저항성 및 우발적 파손 감소: 고크롬 주물은 높은 경도를 유지하면서 우수한 인성을 유지하고 고속 충격 시 취성 파괴를 방지하기 위해 특수 열처리 공정을 거칩니다. 예를 들어, 광산 생산 라인에 고크롬 합금 파쇄슈를 채택한 후 우발적 손상률이 80% 감소하여 유지 관리를 위한 가동 중지 시간이 크게 감소했습니다.

안정적인 초기 성능 및 유지 관리 비용 절감: 일반 재료는 마모 후 성능이 급격히 저하되어 파쇄 효율이 감소하고 에너지 소비가 증가합니다. 고크롬 주물은 전체 수명주기 동안 안정적인 파쇄 효과를 유지하여 장비가 항상 효율적인 상태를 유지하고 전력 소비를 톤당 10% -15% 줄입니다.

설계를 최적화하면 어떻게 더 큰 이점을 얻을 수 있습니까?

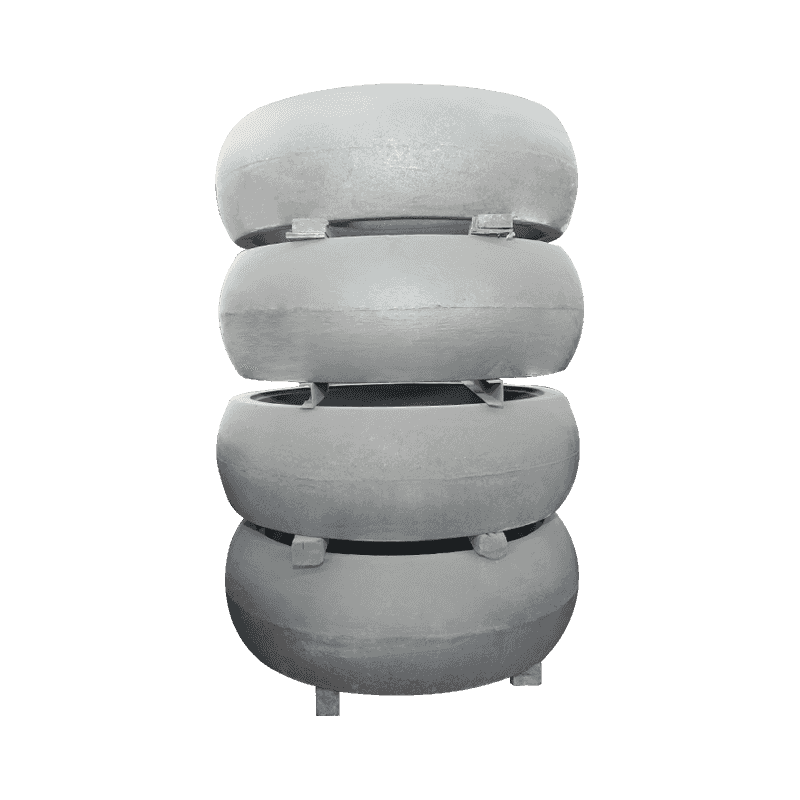

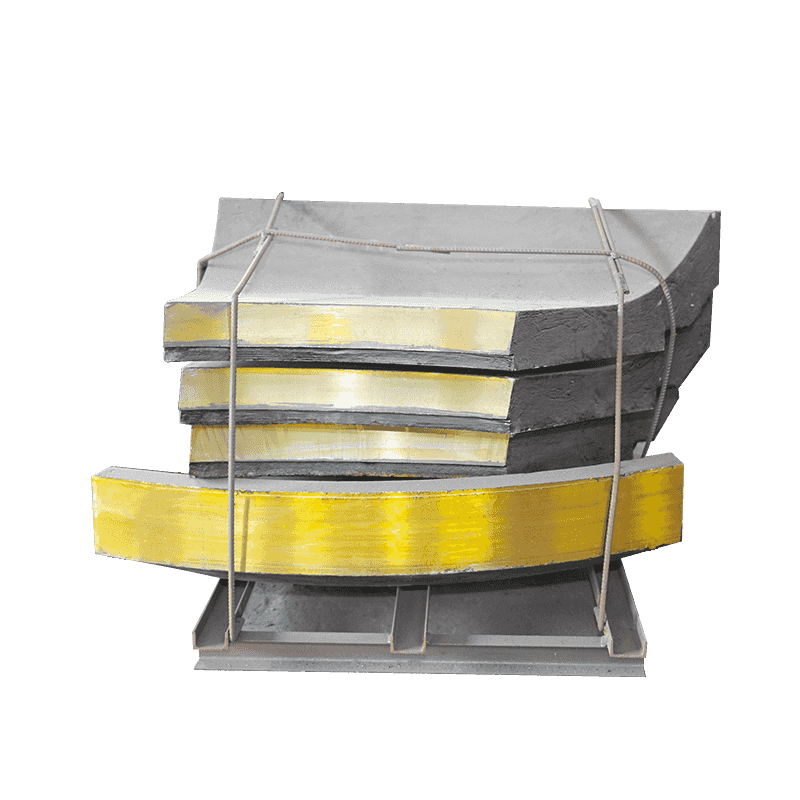

소재 자체의 장점 외에도 현대식 고크롬 주조는 정밀 구조 최적화 및 모듈식 설계를 통해 수직 임팩트 크러셔의 종합적인 성능을 더욱 향상시킵니다.

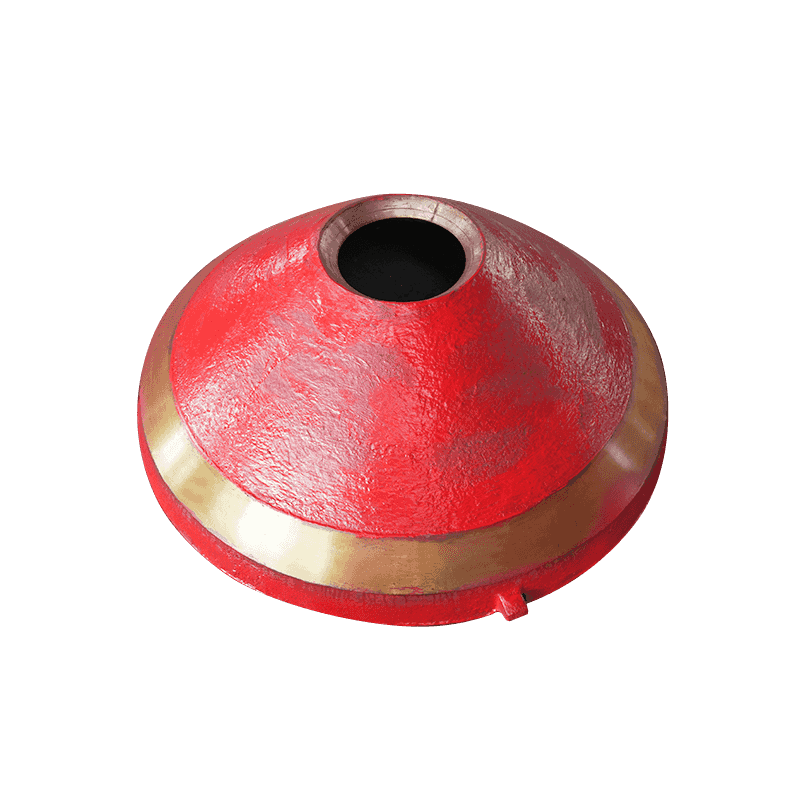

유선형 디자인: 저항을 줄이고 분쇄 효율을 향상시킵니다.

전통적인 주조는 구조가 단순하고 재료 흐름 중에 난류가 발생하기 쉬우며 결과적으로 에너지 손실이 증가합니다. 최적화된 고크롬 주물은 공기 역학적 유선형 설계를 채택하여 재료가 분쇄실을 더 원활하게 통과하고 비효과적인 충돌을 줄여 분쇄 효율을 15% -30% 높이고 장비 진동과 소음을 줄입니다.

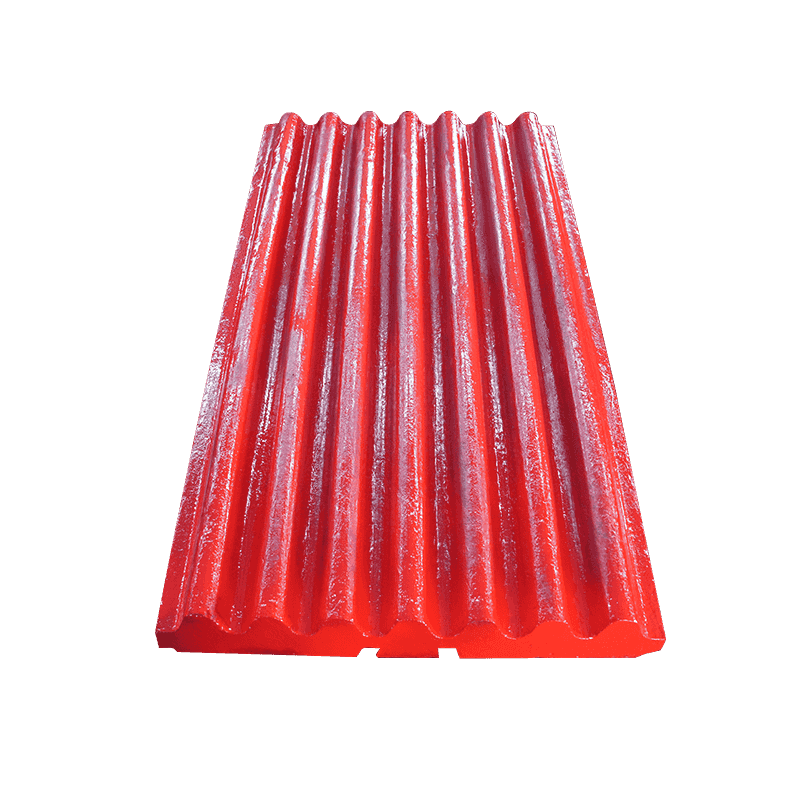

표면질감 향상 : 파쇄효과 강화 및 입자형상 개선

고크롬 주물의 파쇄 표면은 특수 질감(예: 물결 모양 및 톱니 모양 디자인)으로 처리되어 재료를 보다 효과적으로 "물고" 충격 파쇄 효과를 향상시킬 수 있습니다. 시멘트 공장의 실제 테스트 데이터에 따르면 완성된 모래와 자갈의 우수한 입자 형상 비율은 90%에서 98%로 증가했으며 바늘 모양 입자는 50% 감소한 것으로 나타났습니다. 이는 높은 표준 콘크리트 골재의 요구 사항에 더 부합합니다.

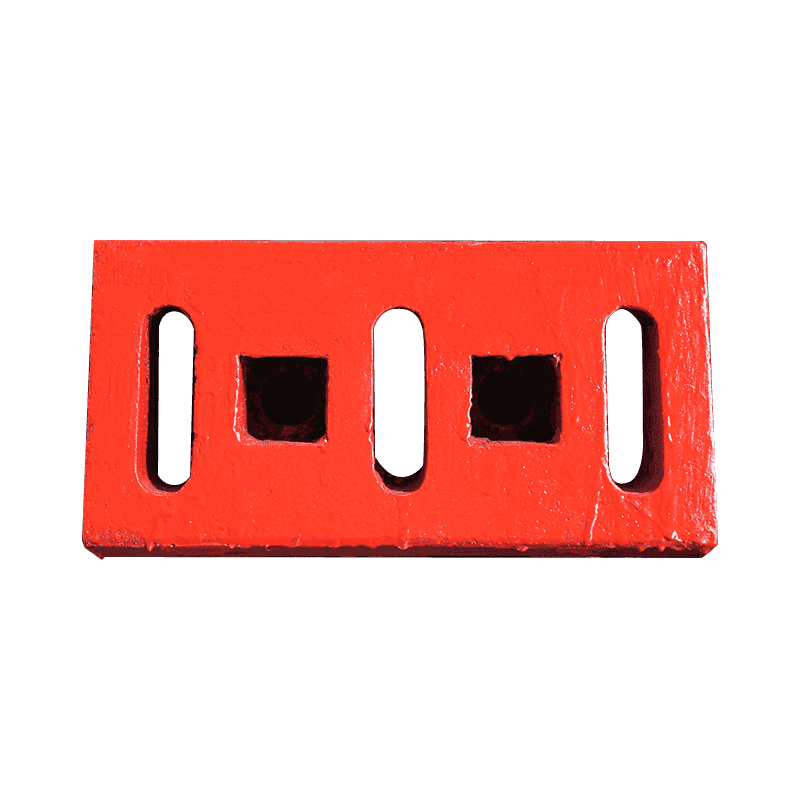

모듈식 설계: 빠른 교체, 가동 중지 시간 손실 감소

전통적인 일체형 라이닝 교체에는 몇 시간이 걸리는 반면, 현대식 고크롬 주조는 모듈식 조합 설계를 채택하여 전체 분해가 필요 없는 단일 부품 교체, 유지 관리 시간 70% 단축(4시간에서 1시간으로), 예비 부품 재고 비용 30% 절감(취약한 모듈만 예약하면 됨)을 달성할 수 있습니다.