임팩트 크러셔 고크롬 주물은 습하고 산성 또는 알칼리성 환경에서 작업할 때 부식되기 쉽습니까?

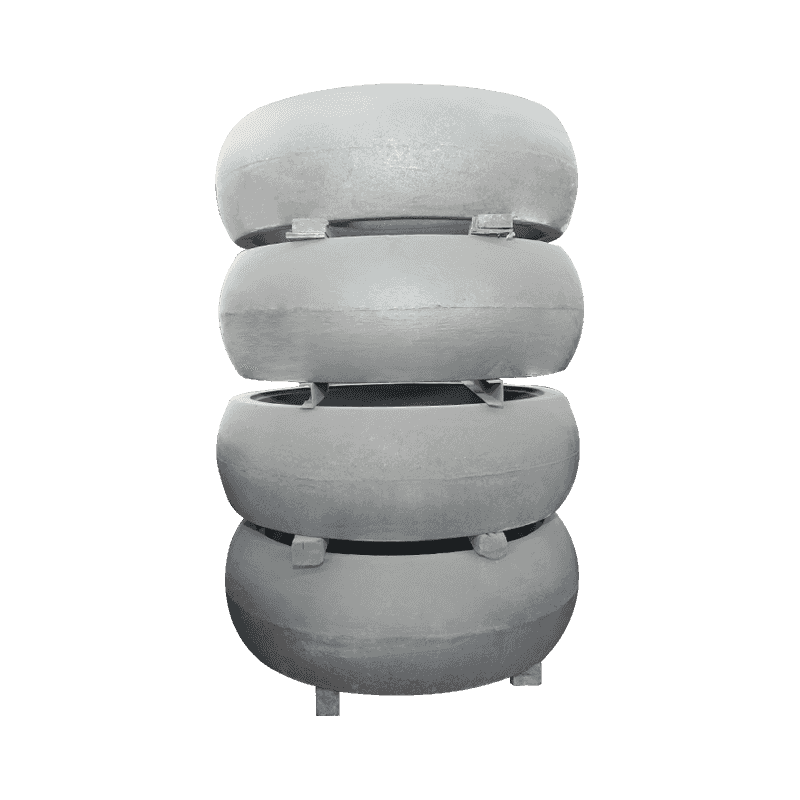

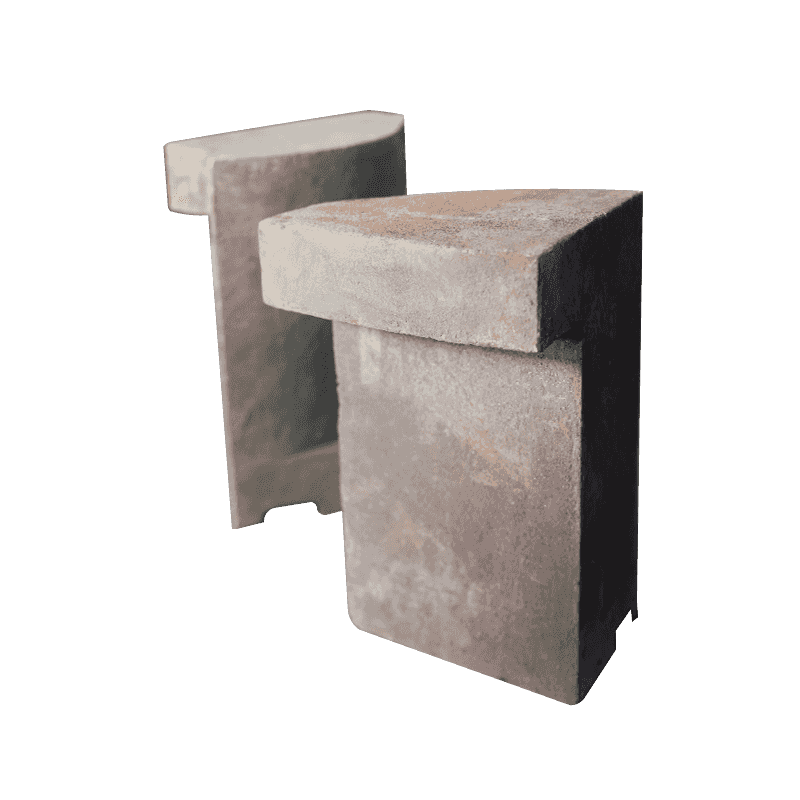

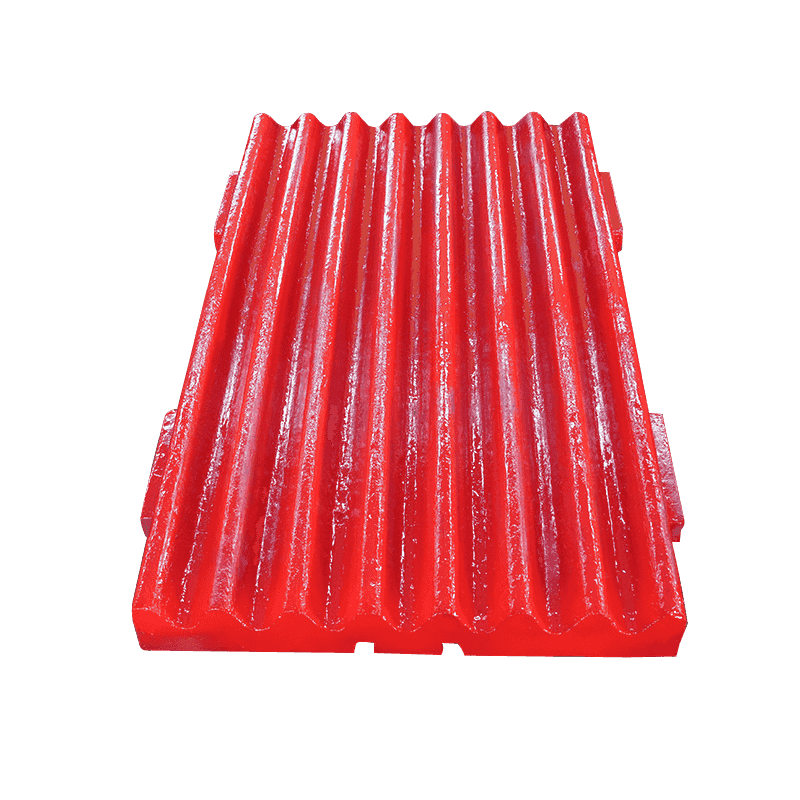

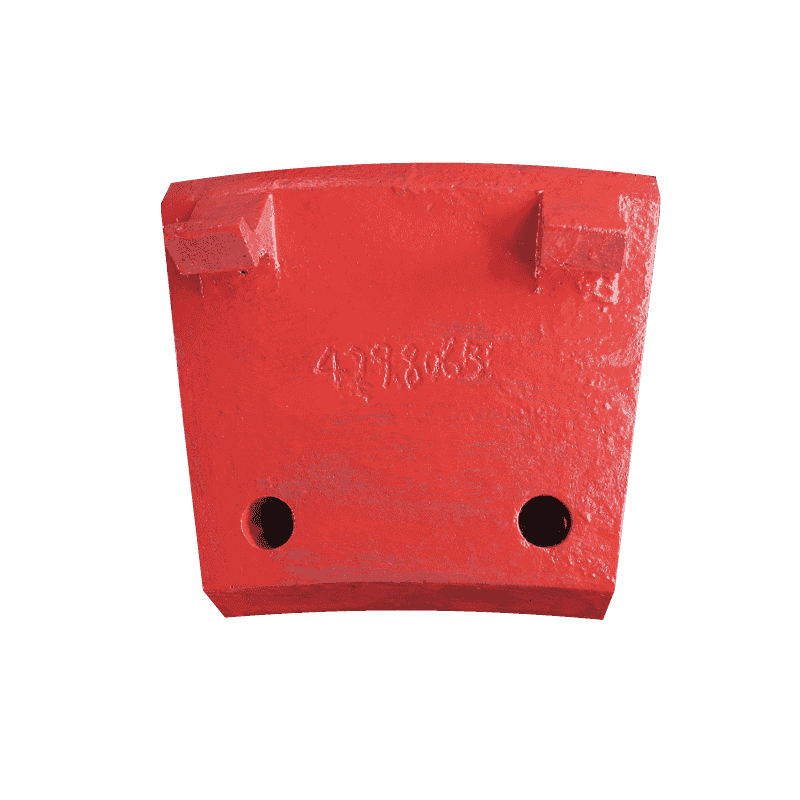

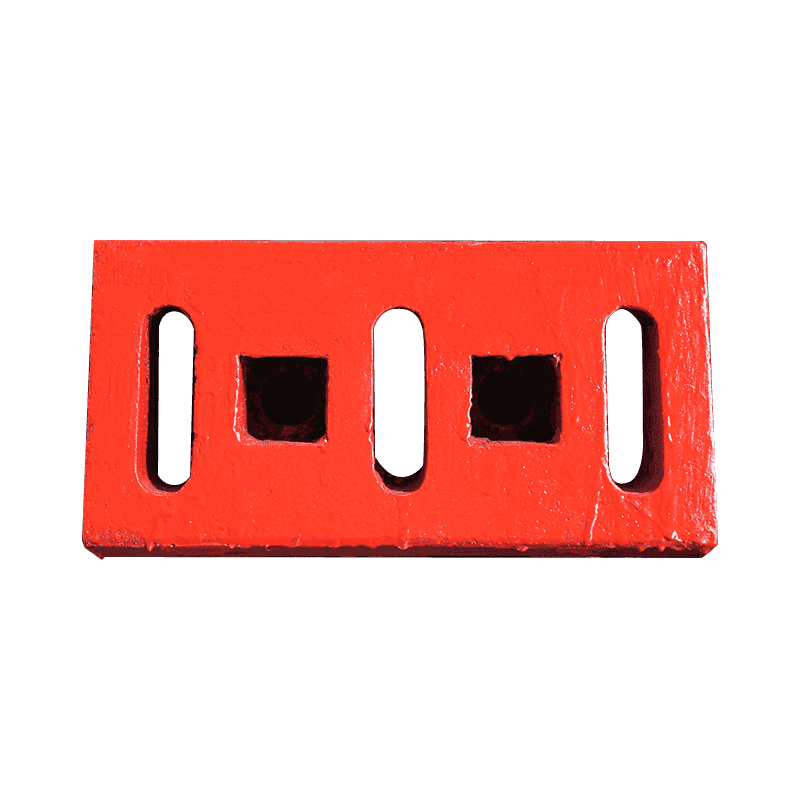

임팩트 크러셔 고크롬 주물 주로 플레이트 해머, 임팩트 라이너, 사이드 라이너 등 고속 충격과 재료 마찰을 견디는 부품에 사용됩니다. 이러한 부품의 내마모성과 내충격성은 고강도 및 경질 광석을 파쇄할 때 특히 중요합니다. 그러나 고크롬 주물은 기계적 성질 외에도 실제 사용 환경에서 흔하지만 쉽게 간과되는 또 다른 문제, 즉 부식에 직면하게 됩니다. 특히 산과 알칼리 물질이 존재하는 습한 작업 환경에서 부식은 장비 수명과 작동 안정성에 심각한 영향을 미칠 수 있습니다.

고크롬 주물의 주요 특징 중 하나는 크롬이 풍부한 합금 구성입니다. 크롬은 금속 내마모성을 향상시키는 데 장점이 있지만 동시에 내식성에서도 긍정적인 역할을 합니다. 크롬은 소재 표면에 치밀한 산화피막을 형성해 수분과 산, 알칼리 물질의 침식을 차단하는 데 도움을 준다. 그러나 이 보호층의 안정성은 환경 조건의 연속성과 균형에 따라 달라집니다. 습도나 미스트가 많은 환경에서 산, 알칼리 성분의 농도가 높거나 염분, 슬러리 등의 부식성 매체가 있는 경우 금속 표면의 보호막이 파괴되어 국부적인 부식이나 공식이 발생하는 경우가 있습니다.

파쇄 작업에서 일부 임팩트 파쇄기는 광석이나 건축 폐기물을 물로 처리해야 하는데, 물에는 일정량의 염화물, 황화물 및 기타 부식성 요인이 포함되어 있는 경우가 많습니다. 이러한 구성 요소는 파쇄 과정에서 고크롬 주물의 표면과 화학적으로 반응하여 표면의 조밀한 구조를 쉽게 약화시킬 수 있습니다. 동시에, 금속 표면은 힘이 고르지 않거나 미세 균열이 있는 부분에서 부식의 원인이 될 가능성이 높으며 점차 확대되어 깊은 부식 손상을 형성합니다. 이는 주물의 수명을 단축시킬 뿐만 아니라, 작동 중 구조적 불안정이나 파손과 같은 안전상의 위험을 초래할 수도 있습니다.

산성 또는 알칼리성 환경에서는 고크롬 주물의 성능도 저하됩니다. 크롬 자체에는 일정한 내식성이 있지만 환경의 pH 값이 중성에서 벗어나거나 강한 산화 환원 매체가 있으면 산화 크롬 피막의 안정성이 감소합니다. 산성 환경에서는 부식이 균일한 부식이나 부식 구멍 형성으로 나타나는 경우가 많지만, 알칼리성 환경에서는 입계 부식이 발생하기 쉽습니다. 특히 고온 및 고습도의 채굴이나 화학적 파쇄 시나리오에서 이러한 부식 효과의 가속화는 더욱 분명해집니다.

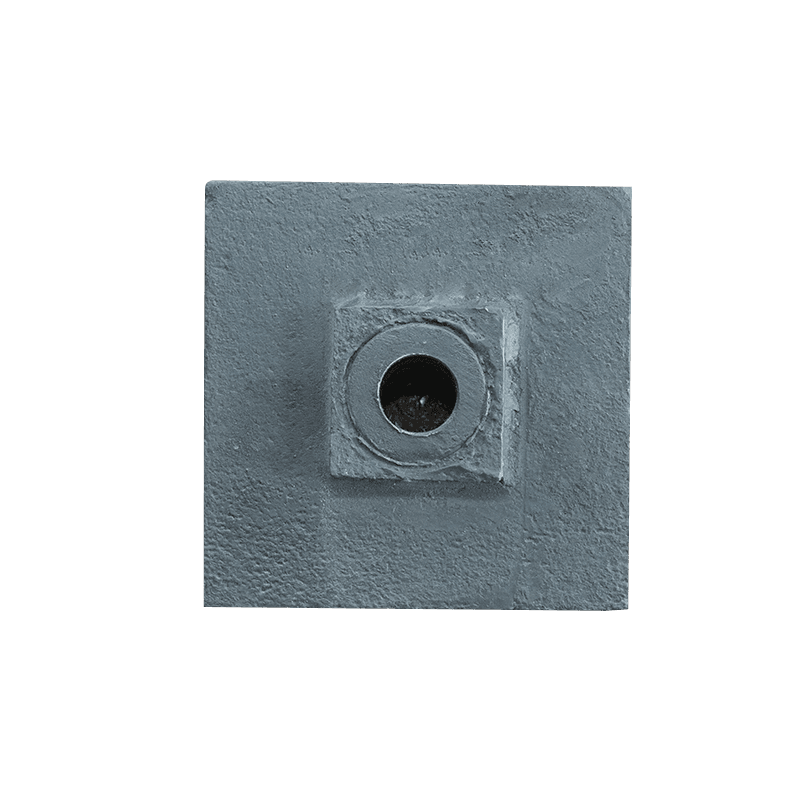

부식 문제를 완화하기 위해 제조업체는 일반적으로 고크롬 주물을 생산할 때 특정 열처리 공정을 결합하여 주물의 내부 구조를 더 조밀하게 만들고 다공성을 줄여 전반적인 내식성을 향상시킵니다. 또한, 니켈 및 몰리브덴과 같은 적절한 합금 원소를 추가하면 화학적 부식에 대한 저항성이 향상될 수 있습니다. 일부 주물은 공장을 떠나기 전에 부식 방지 층을 분사하거나 전기 도금 공정을 사용하여 외부 부식성 매체의 침입을 추가로 차단하는 등 표면 분사를 거칩니다.

실제 사용에서는 장비의 일일 유지 관리 및 모니터링을 강화하는 것도 특히 중요합니다. 예를 들어, 장비를 건조한 상태로 유지하려면 장기간 가동을 중단하거나 물이 쌓이는 것을 최대한 피해야 합니다. 파쇄물에 산, 알칼리 물질이 많이 포함되어 있는 경우 고크롬 주물의 표면 상태를 정기적으로 청소 및 점검하고 필요한 경우 분사하거나 교체해야 합니다. 일부 특별한 작업 조건의 경우 내부식성 수준이 더 높은 합금 재료를 사용하거나 우수한 밀봉 구조를 갖춘 장비 설계를 사용하여 소스에서 부식 위험을 줄이는 것도 고려할 수 있습니다.